Автоматизация НСП "Романово"20.05.2005

Олег Туркин (ЗАО «ПКБ АСУ-нефть»)

Журнал “Нефть России” Специальный выпуск “Автоматизация и информационные технологии в управлении нефтяным производством” 2005 год

Закрытое акционерное общество “ПКБ АСУ-нефть” занимается разработкой, изготовлением и внедрением автоматизированных систем управления технологическими процессами (АСУТП) с 1992 г. Одним из наиболее интересных проектов, реализованных фирмой за последнее время на предприятиях нефтяной компании «ЛУКОЙЛ», стала вступившая в строй в 2004 г. АСУТП нефтесборного пункта (НСП) “Романово” ООО “ЛУКОЙЛ-Калининградморнефть”.

НСП «Романово» был построен в рамках освоения нефтяного месторождения Кравцовское, известного также как D-6. Оно расположено на континентальном шельфе Балтийского моря, было открыто в 1983 году и является самым крупным в Калининградской области. В 1986 году началось обустройство этого месторождения: в море был установлен опорный блок добывающей платформы, однако позднее проект был скорректирован – в его основу заложен принцип минимизации экологического ущерба – и вплотную к его воплощению нефтяники приступи лишь несколько лет назад. Сейчас здесь уже возведены ледостойкая стационарная платформа (ЛСП), предназначенная для одновременного бурения и круглогодичной эксплуатации продуктивных скважин, и морской подводный трубопровод для транспортировки добытой пластовой продукции на берег.

Кроме того, на суше в рамках проекта построен нефтесборный пункт “Романово”, автоматизацией которого как раз занимались специалисты ЗАО «ПКБ АСУ-нефть», с установками подготовки нефти, воды, газа, объектами вспомогательного назначения, системой транспортных трубопроводов, обеспечивающих транспортировку товарной нефти до комплексного нефтяного терминала (КНТ).

В состав НСП «Романово» входят: сепарационные установки, резервуарный парк, установки обессоливания и обезвоживания, теплообменное оборудование, насосные станции для сырой, товарной нефти и пластовой воды, факельная система, дренажные емкости, узел учета нефти и ряд других объектов. Последовательность осуществляемых здесь технологических операций такова. Добытая на шельфе Балтийского моря продукция на НСП проходит ряд сепарационных установок, где происходит её разделение на нефть, газ и пластовую воду. Нефть, пройдя стадию подготовки, из резервуаров товарной нефти по нефтепроводу откачивается на нефтяной терминал. Попутная вода через установку подготовки закачивается обратно в пласт. А газ после сепарации и очистки от капельной жидкости используется для собственных нужд НСП. Причем, весь технологический процесс осуществляется в круглосуточном режиме.

В соответствии с требованиями заказчика, дочернего предприятия компании «ЛУКОЙЛ» - ООО “ЛУКОЙЛ-Калининградморнефть”, - созданная специалистами ЗАО «ПКБ АСУ-нефть» автоматизированная система управления, которой теперь оснащен нефтесборный пункт «Романово», выполняет следующие функции:

- автоматический контроль, отображение и регистрацию в операторной НСП технологических параметров, характеризующих работу и состояние оборудования;

- обеспечение удобного и информативного интерфейса оператора и технолога НСП;

- обмен информацией с АСУ ТП ледостойкой стационарной платформы (D-6).

- автоматическую защиту оборудования по аварийным и предельным значениям контролируемых параметров;

- программное управление, регулирование и поддержание заданных режимов работы и нормативных условий эксплуатации оборудования;

- автоматическое управление вспомогательными системами и сооружениями;

- управление системой пожарной сигнализации и пожаротушения.

Внедренная система имеет трёхуровневую структуру. Нижний уровень представляет собой совокупность датчиковой аппаратуры, исполнительных механизмов и станций управления насосными агрегатами с частотно-регулируемым приводом.

Средний уровень включает в себя: две территориально распределенные станции управления (СУ-1,2) на базе контроллеров ControlLogix фирмы Allen-Bradley (Rockwell Automation); контролируемый пункт управления задвижкой линейной части нефтепровода ЛСП D-6 Кравцовское – НСП «Романово» на базе контроллера SCADAPack фирмы Control Microsystems; контролируемый пункт узла учета нефти (КП КНТ) на базе контроллера SCADAPack.

КТС верхнего уровня состоит из рабочих станций оператора и технолога с 21-дюймовыми жидкокристаллическими TFT мониторами, рабочей станции системного инженера, технологического сервера и станции управления видеопанелью. Последняя представляет собой два 40 дюймовых жидкокристаллических TFT дисплея SV-4000 MULTIMEDIA формата 16:9 фирмы Synelec Telecom (Франция), которые крепятся на стене операторной рядом друг с другом, образуя большой экран коллективного пользования, позволяющий более наглядно отображать ход процесса. Панели, в отличие от проекционных систем, не требуют эксплутационных затрат на обслуживание и замену ламп.

Использование нескольких компьютеров в УВК позволяет: распределить функции контроля и управления процессом, конфигурирования параметров, изменения коэффициентов датчиков; обеспечить одновременную работу с системой нескольких пользователей; обеспечить автоматическое резервирование рабочих станций.

Связь рабочих станций верхнего уровня с СУ-1 и СУ-2 осуществляется по сети Ethernet.

В качестве физической среды передачи данных с территориально удаленной СУ-2 используется многомодовый оптоволоконный кабель, что исключает влияние электромагнитных помех. При этом связь станций управления с КП КНТ идет по корпоративной сети Ethernet, с КП управления задвижкой линейной части нефтепровода – по физической линии.

Важной особенностью АСУТП НСП “Романово” является широкое применение в ней “интеллектуальных” датчиков и исполнительных механизмов (электроприводные клапаны Rotork, частотные преобразователи станций управления насосными агрегатами Vacon, расходомер Phase Watcher VX-29LV, уровнемеры ВМ-100, станции управления электрозадвижками Pakscan и другие), имеющих свои специфичные протоколы передачи данных. Связь с ними станций управления осуществляется по интерфейсу RS-485 через пять программируемых интерфейсных модулей ControlLogix 1756-MVI. Частотные преобразователи «Vacon» оснащены коммуникационными модулями с интерфейсом Profibus-DP. Для обмена данными с ними в системе применен специализированный модуль SST-PFB-CLX канадской фирмы SST.

Электроприводные клапаны, мультифазный расходомер, станции управления электроприводными задвижками реализуют широко применяемый протокол «MODBUS», уровнемеры BM-100 работают по «фирменному» протоколу обмена KROHNE. Приборы российского производства (счетчик газа ВРСГ) также работают по своим специфическим протоколам передачи данных.

Станции управления представляют собой напольные электротехнические шкафы двухстороннего обслуживания серии TS 8 фирмы Rittal (Германия). Для удобства монтажа и надёжности соединений применяются только безвинтовые пружинные зажимы, а бесперебойное электропитание всего оборудования КТС обеспечивается системой источников APC SU2200 серии Smart.

В СУ-1, состоящую из двух шкафов, установлены четыре шасси с модулями ControlLogix. СУ-2 оснащены двумя такими шасси. В первом шасси первого шкафа находятся два процессорных модуля, работающих в режиме горячего резервирования. Все шасси станций объединены в сеть ControlNet, позволяющую оптимизировать обмен между компонентами системы. Для уменьшения трафика сети ControlNet, а также для того, чтобы упростить процесс наладки системы (поэтапная настройка сетевых соединений для всех СУ), ее структурная схема предполагает участие каждого процессорного модуля в двух различных сетях: внутренняя сеть ControlNet объединяет контроллеры в пределах одной СУ; внешняя сеть Ethernet объединяет СУ и рабочие станции.

Контроллеры станций управления осуществляют контроль и измерение параметров, выдают управляющие воздействия на технологическое оборудование согласно алгоритму работы и настройкам системы. Они производят обмен информацией между собой и с модулями ввода/вывода, а также с верхним уровнем и с датчиками, выдающими информацию по последовательному каналу связи. Контроллеры выполняют также серверные функции хранения информации. Все параметры и данные о технологическом процессе находятся в станциях управления, способных в автоматическом режиме контролировать и управлять его ходом.

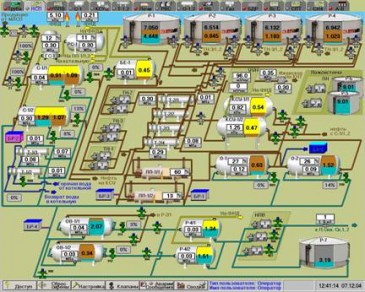

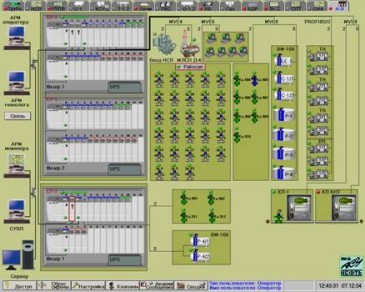

Для отображения параметров и реализации операторского интерфейса в АСУ ТП НСП «Романово» используется программный пакет InTouch 8.0 (Wonderware, США). Применение этого продукта в качестве среды визуализации уже стало классическим на объектах нефтедобычи предприятий нефтяной компании “ЛУКОЙЛ”. В частности, в ООО “ЛУКОЙЛ-Калининградморнефть” на базе InTouch реализованы все системы телемеханики и АСУ ТП нефтедобывающих объектов (скважины, дожимные насосные станции, нефтесборные пункты). Все основные технологические окна системы, их иерархия разработаны в тесном сотрудничестве со службами заказчика. Это обеспечивает эксплуатационному персоналу “дружественный” пользовательский интерфейс с удобным для восприятия представлением информации. Система обеспечивает визуализацию любых контролируемых параметров в историческом или реальном трендах, просмотр предыстории событий в графической или табличной формах, выдачу необходимых сводок и отчетов.

На рисунках 1,2,3 показаны видеокарты различных объектов НСП «Романово», формируемые ПП InTouch.

Рис. 1

Рис. 2

Рис. 3

Технологический сервер НСП выполняет функции сервера базы данных и сохраняет теги InTouch- приложения одной из рабочих станций - оператора или технолога (по умолчанию оператора) во внешней базе данных реального времени Industrial SQL Server (InSQL). База данных InSQL сохраняет необходимые параметры через заданное время или по изменению (задается зона нечувствительности по времени и значению) и является источником информации для клиентов. Если данные с рабочей станции оператора получить нельзя, InSQL автоматически переключается на сохранение параметров рабочей станции технолога и снова возвращается в исходное положении при восстановлении соединения с операторской станцией. Рабочая станция системного инженера и станция управления видеопанели использует в качестве источника данных InTouch-приложение рабочей станции оператора. При этом данные с технологического сервера (при соответствующем уровне доступа) могут быть использованы клиентам корпоративной сети предприятия.

Подводя итог, можно констатировать, что опыт внедрения АСУ ТП НСП “Романово” вполне подтвердил жизнеспособность основных принципов, реализованных в проекте. Этот опыт наглядно доказал, что применение аппаратных средств и приборов ведущих мировых производителей обеспечивает длительную и безотказную работу системы, а широкое использование интеллектуальных датчиков и исполнительных механизмов позволяет получить ряд существенных преимуществ. К их числу относятся, во-первых, значительное сокращение затрат кабельной продукции. Во-вторых, повышение достоверности информации о ходе технологического процесса за счет дополнительно получаемых данных. В-третьих, повышение точности измерения и регулирования параметров благодаря отсутствию длинных линий, идущих от аналоговых датчиков и исполнительных устройств. В-четвертых, обеспечение непрерывной диагностики датчиков и исполнительных механизмов. Но, пожалуй, главное достоинство реализованного подхода состоит в той легкости освоения и эксплуатации системы благодаря применению в рамках предприятия единой программной платформы для АСУТП.