Лангепасский проект ЗАО «ПКБ АСУ-нефть»04.05.2006

Автоматизация парка ШФЛУ с наливной эстакадой

Алексей Севостьянов (ЗАО «ПКБ АСУ-нефть»)

С момента основания компании в 1992 г. ЗАО “ПКБ АСУ-нефть” осуществляет проектирование, разработку, изготовление и внедрение автоматизированных систем управления технологическими процессами в нефтегазовой промышленности. Наиболее интересный проект, реализованной компанией в 2005 г., - внедрение АСУТП товарного парка ШФЛУ с наливной эстакадой в районе г. Лангепаса для ОАО «ЛУКОЙЛ».

Структура товарного парка

Назначение товарного парка - хранение и отгрузка вырабатываемой Локосовским ГПЗ широкой фракции легких углеводородов, транспортируемой с завода по продуктопроводу.

Товарный парк включает в себя следующие основные сооружения:

- площадку резервуаров;

- наливную эстакаду;

- эстакаду для слива неисправных цистерн;

- насосную;

- аппаратную;

- склад азота;

- помещение управления;

- факельное хозяйство;

- воздушную компрессорную;

- узел подготовки и замера газа;

- склад дизтоплива;

- котельную;

- насосную противопожарного водоснабжения;

- КНС производственно-дождевых стоков;

- КНС бытовых стоков.

Рис. 1 — Товарный парк с наливной эстакадой в районе г. Лангепаса.

Для хранения ШФЛУ установлены 40 горизонтальных резервуаров объемом 200 м3, образующие четыре группы по десять резервуаров в каждой (общим объемом 2 тыс. м3). Для откачки ШФЛУ из резервуаров и подачи ее на железнодорожную эстакаду предусмотрена открытая насосная под навесом. В насосной установлены пять герметичных бессальниковых насосов марки GSA 6x4x13 E-A17 SS фирмы HMD (Англия).

Эстакада, на которой осуществляется одновременный налив 30 железнодорожных цистерн, состоит из 15 двухсторонних стояков. Общее количество параметров системы – более 3 тыс.

Функции АСУТП

В соответствии с техническим заданием, разработанным генеральным проектировщиком ОАО «НИПИгазпереработка» и утвержденным заказчиком системы ООО “ЛУКОЙЛ-Западная Сибирь”, АСУТП товарного парка (ТП) выполняет информационные, управляющие функции и функции безопасности.

К информационным функциям относятся:

- измерение и контроль технологических параметров;

- наглядное отображение текущей и исторической информации;

- регистрация действий оператора по вводу данных и команд;

- сигнализация изменения состояния оборудования и положения арматуры, сигнализация достижения параметрами предельных и аварийных значений, выход за эти пределы;

- расчеты текущих значений параметров;

- архивирование информации;

- печать отчетных документов, экранов, оперативной и исторической информации по запросу.

К управляющим функциям относятся:

- автоматическое регулирование параметров;

- автоматическое и ручное дистанционное (с рабочего места оператора-технолога) управление электроприводами;

- формирование заданий и управляющих воздействий персоналом.

К функциям безопасности относятся:

- защита технологических процессов и оборудования от аварий;

- автоматический контроль состояния воздушной среды производственных зон парка по НКПВ (20 и 50 %);

- автоматическая остановка оборудования в соответствии с алгоритмом аварийной остановки при аварийных значениях параметров;

- регистрация и хранение в памяти срабатывания защит от загазованности воздушной среды;

- контроль работоспособности ПАЗ.

Уровни системы

В структуре системы выделены следующие уровни:

- уровень локальных средств автоматики (ЛСА);

- уровень оперативно-производственной службы (ОПС);

Уровень ЛСА включает в себя аналоговые, дискретные датчики, интеллектуальные расходомеры, исполнительные механизмы, комплектную локальную автоматику.

В комплексе технических средств уровня оперативно-производственной службы (ОПС) можно выделить:

- программно-аппаратный комплекс подсистемы противоаварийной защиты (ПАЗ);

- программно-аппаратный комплекс подсистемы управления (СУ);

- рабочие места операторов-технологов (РМОТ), рабочее место системного инженера (РМСИ);

- резервированный сервер (сервер HMI);

- сеть управления между подсистемами ПАЗ, СУ и РМОТ, РМСИ

- сервер базы данных (отчетов).

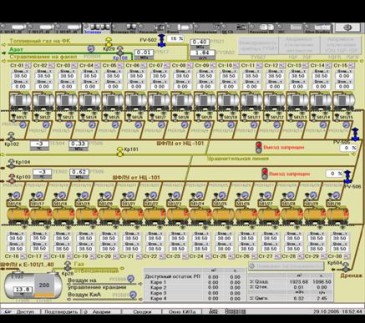

Рис. 2 — Окно наливной эстакадой.

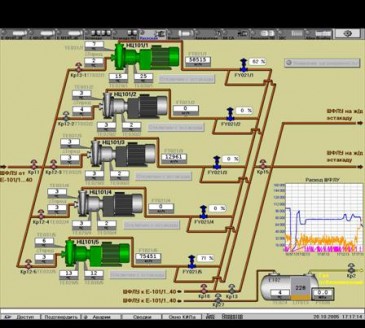

Подсистема управления технологическими объектами, состоящая из двух станций управления (СУ-1,2), реализует информационные и управляющие функции. Подсистема противоаварийной защиты, включающая в себя три станции управления (ПАЗ-1,2,3), обеспечивает функции безопасности и работает независимо от системы управления. Станции управления СУ и ПАЗ построены на базе контроллеров серии ControlLogix и модулей удаленного ввода/вывода Flex фирмы Allen-Bradley (Rockwell Automation).

Станции СУ-1, ПАЗ-1 смонтированы в помещении управления, а СУ-2 и ПАЗ-2 – в помещении аппаратной. Станция ПАЗ-3 установлена в помещении насосной противопожарного водоснабжения. Каждая из станций СУ-1, ПАЗ-1, СУ-2, ПАЗ-2 представляет собой два электротехнических шкафа напольного исполнения серии Special 6000 фирмы Sarel, оборудование ПАЗ-3 смонтировано в один шкаф. Для повышения надежности и снижения затрат на техническое обслуживание используются безвинтовые пружинные клеммные зажимы. Для подключения датчиков с категорией взрывозащиты «искробезопасная электрическая цепь» применяются искробезопасные модули ввода сигналов серии Flex-Ex с термосопротивлением и токовыми сигналами 4-20 мА.

Для обмена информацией в системе управления используется резервированная сеть ControlNet – быстродействующая промышленная детерминированная сеть, используемая для передачи информации, критичной к фактору времени. В качестве физической среды ControlNet для передачи информации между станциями, расположенными в разных помещениях, используется оптоволоконный кабель. При этом подсистема управления и подсистема противоаварийной защиты имеют собственные, не связанные между собой сети ControlNet.

В СУ-1 устанавливается головной процессорный модуль системы управления, выполняющий алгоритмы управления. По сети ControlNet процессорный модуль обменивается информацией с удаленными шасси ControlLogix и модулями распределенного ввода/вывода серии Flex, расположенными в СУ-1, СУ-2.

В отличии подсистемы управления, в подсистеме ПАЗ применена архитектура, обеспечивающая повышенную надежность. В ПАЗ-1 установлены два процессорных модуля в отдельных шасси, работающих в режиме «горячего» резерва с безударным переключением выполнения программы с основного процессора на резервный. Для осуществления аппаратного «горячего» резерва используются модули 1757-SMR. Процессорные модули выполняют алгоритмы противоаварийной защиты оборудования. По отдельной резервированной сети ControlNet процессорный модуль обменивается информацией с удаленными шасси ControlLogix и модулями распределенного ввода/вывода серии Flex ПАЗ-1, ПАЗ-2. Следует отметить, что ПАЗ-3 имеет собственный контроллер и функционирует независимо, выполняя алгоритм управления станцией противопожарного водоснабжения.

Рис. 3 — Окно насосной.

АСУТП товарного парка включает в себя три взаиморезервированных рабочих места оператора-технолога (РМОТ), рабочую станцию системного инженера (РМСИ), видеопанель. Каждое рабочее место оператора-технолога оборудовано дву¬мя 21-дюймовыми жидко¬криста묬лическими TFT мониторами. Лангепасский проект ЗАО «ПКБ АСУ-нефть»

Видеопанель представляет собой две 42-дюймовых плазменных панели формата 16:9 фирмы NEC, крепящихся на стене пункта управления рядом друг с другом, образуя экран коллективного пользования, позволяющий более наглядно отображать ход процесса.

Для построения системы сбора и отображения информации с контроллеров СУ и ПАЗ применена клиент-серверная архитектура на базе пакета RSView SE (Rockwell Software).

Основным элементом системы является дублированный сервер человеко-машинного интерфейса и ввода/вывода (HMI-сервер). HMI-сервер представляет собой два сервера HP Proliant ML350 и выполняет функции по сбору информации с контроллеров, хранения текущей информации в переменных (тэгах), поддержку системы аварий, сохранения предыстории, формирования пользовательского интерфейса. В случае выхода из строя основного сервера система автоматически переключается на работу с резервным сервером. На HMI-сервере устанавливается серверная часть пакета RSView SE, на РМОТах – клиентская часть. Рабочее место системного инженера оборудовано пакетом RSView SE Studio, позволяющим просматривать, корректировать проект.

Сервер базы данных (отчетов) представляет собой сервер HP Proliant ML530 и выполняет функции по записи, хранению исторической информации в соответствии с настройками, заданными в HMI-сервере, и генерации отчетных документов.

HMI-сервер одновременно работает в двух подсетях Ethernet.

В первую объединены контроллеры станций СУ, ПАЗ и HMI-сервер, во вторую – три РМОТ, РМСИ, исторический сервер (сервер отчетов) и HMI-сервер. Для объединения устройств в сеть Ethernet используются промышленные коммутаторы серии Rail Switch Industrial Networking фирмы Hirschmann.

Автоматизация процесса налива

Одной из основных функций системы является автоматизация процесса налива ШФЛУ в железнодорожные цистерны. Для этой цели каждый из 30 наливных стояков оборудован массовым расходомером MicroMotion, отсечным клапаном, датчиками парковки, заземления, полного налива, а также операторскими панелями для ручного управления.

В процессе подготовки к наливу оператор задает дозу налива и определяет готовность к наливу для каждой цистерны. Так как каждый стояк оборудован местной панелью оператора, задание дозы налива и управление процессом налива могут осуществляться непосредственно по месту.

В процессе налива система автоматически определяет массу продукта и закрывает отсечной клапан на стояке при наливе заданной дозы, а так же при срабатывании датчика налива.

К особенностям АСУТП товарного парка можно отнести реализацию алгоритма регулирования расхода насосов ШФЛУ в зависимости от количества наливаемых цистерн.

Для связи с интеллектуальными устройствами - расходомерами MicroMotion и операторскими панелями - использованы специализированные модули MVI56-ADM, реализующие протокол обмена по интерфейсу RS485/RS422.

Практика эксплуатации полностью подтвердила необходимость применения нескольких рабочих мест операторов-технологов. Несмотря на то, что процесс налива автоматизирован, необходимо визуально контролировать множество параметров, управлять запорной арматурой. В этом случае самый удобным является одновременное отображение на разных РМОТ окон с интересующими параметрами.

Процесс разработки и внедрения доказал правильность принципов, положенных в основу системы:

- применение проверенных технических решений;

- использование оборудования со стандартными физическими и программными интерфейсами;

- использование систем распределенного ввода/вывода;

- использование оптоволоконных линий для связи территориально удаленных станций.

Стоит отметить, что в строительстве объекта принимали участие десятки организаций. Вносить изменения в проект приходилось на этапе пусконаладочных работ. Но слаженная работа под руководством генерального подрядчика (ЗАО «Глобалстрой-Инжиниринг»), помощь и своевременное решение возникающих вопросов представителями заказчика (ТПП «Лангепаснефтегаз»), работа в одной команде с представителями эксплуатирующей организации («ЛУКОЙЛ-Информ») сделала возможным ввод в строй АСУ ТП товарного парка в кратчайший срок.